در حمل و نقل جادهای، به خصوص در سراشیبیهای طولانی، حفظ سرعت ایمن کامیون و تریلی بدون داغ شدن ترمزهای اصلی، یک چالش مهندسی حیاتی است. استفاده مداوم از ترمزهای چرخ، باعث افزایش شدید دما، پدیده محوشدگی ترمز (Brake Fade) و از دست رفتن ایمنی میشود. سیستمهای ترمز کمکی، برای مقابله با این مشکل طراحی شدهاند.

دو سیستم کلیدی در این حوزه، ریتاردر (Retarder) و اینتاردر (Intarder) هستند که اغلب به اشتباه به جای یکدیگر به کار میروند. هر دوی این سامانهها، از اصول هیدرودینامیک برای تبدیل انرژی جنبشی به انرژی حرارتی استفاده میکنند. درک تفاوتهای فنی، محل نصب و سیال کاری این دو، برای نگهداری و عیبیابی صحیح ضروری است. این دانش تخصصی، زیربنای مدیریت و عیبیابی کل ناوگان شماست. برای کسب دانش کامل در زمینه اصول مکانیک و نگهداری، به مقاله مرجع ما یعنی راهنمای جامع قطعات یدکی و مکانیک خودروهای سنگین مراجعه کنید.

۱. اصول مشترک: مکانیسم ترمز هیدرودینامیک

ریشتری هیدرولیکی (Hydrodynamic Retarder) اساس عملکرد هر دو سیستم است. این سیستم به جای اصطکاک مکانیکی (لنت و دیسک)، از مقاومت سیال برای ایجاد نیروی ترمز استفاده میکند.

۱.۱. اجزای اصلی سامانه

مکانیسم هیدرودینامیک از دو پروانه یا پرهزای اصلی تشکیل شده است: روتور (Rotor) که به شفت خودرو متصل است و میچرخد، و استاتور (Stator) که ثابت است و به پوسته متصل است. هنگامی که راننده ترمز کمکی را فعال میکند، مایع کاری (روغن) به محفظه بین این دو پروانه پمپ میشود. روتور، مایع را به سمت پرههای استاتور پرتاب میکند و این جریان گردابی، مقاومت عظیمی ایجاد میکند که سرعت شفت را به شدت کند مینماید.

۱.۲. مدیریت حرارت و سیال کاری

نیروی ترمز ایجاد شده به انرژی حرارتی تبدیل میشود؛ بنابراین، این سامانهها نیاز به یک سیستم خنککننده قوی دارند. یک مبدل حرارتی (Heat Exchanger)، آب سیستم خنککننده موتور را برای کاهش دمای روغن ریتاردر به کار میگیرد. مدیریت این حرارت، عامل اصلی در تمایز بین ریتاردر و اینتاردر است.

۲. اینتاردر (Intarder): ترمز هیدرولیکی یکپارچه

اینتاردر، نامی است که عمدتاً با گیربکسهای شرکت ZF (تولیدکننده تجهیزات اصلی) گره خورده است و به سامانه ترمز کمکی هیدرولیکی اطلاق میشود که داخل پوسته گیربکس ادغام شده است.

۲.۱. یکپارچگی و سیال مشترک

اینتاردر از روغن گیربکس به عنوان سیال کاری استفاده میکند. این یکپارچگی باعث صرفهجویی در وزن و فضای نصب میشود. این ویژگی برای کامیونها و کشندههای مدرن که فضای شاسی محدودی دارند، یک مزیت بزرگ محسوب میشود. همچنین، نگهداری روغن و فیلترها در اینتاردر با سرویس گیربکس یکپارچه میشود.

۲.۲. مزیتهای عملیاتی اینتاردر

اینتاردر به دلیل اتصال مستقیم به شفتهای داخلی گیربکس، در سرعتهای پایین نیز نیروی ترمز قابل توجهی تولید میکند. این ویژگی برای کنترل سرعت در ترافیکهای سنگین یا در مسیرهای کوهستانی با پیچهای تند، بسیار کارآمد است. نوع کامیون و ظرفیت بار آن، مستقیماً بر نیاز به اینتاردر یا ریتاردر تأثیر میگذارد. درک ساختار کلی خودرو در انتخاب نوع سامانه ترمز بسیار حیاتی است. برای درک تمایز ساختاری خودروها، مقاله فرق کامیون و تریلی چیست؟ تحلیل ساختاری و کاربردی خودروهای سنگین یک مرجع عالی است.

۲.۳. چالش حرارتی اینتاردر

بزرگترین چالش اینتاردر، انتقال حرارت تولید شده به روغن گیربکس است. این امر نیازمند یک مبدل حرارتی قوی و کارآمد است. نقص در سامانههای خنککننده میتواند دمای روغن گیربکس را به سطوح مخرب برساند و به قطعات داخلی گیربکس آسیب جدی بزند.

۳. ریتاردر (Retarder): ترمز مستقل و تنوع در عملکرد

اصطلاح ریتاردر عنوان عمومی برای تمامی ترمزهای کمکی است، اما در بسیاری از مدلها به **واحد مستقل** اشاره دارد که روی شفت گاردان نصب میشود یا از نوع الکترومغناطیسی است.

۳.۱. ریتاردر هیدرولیکی مستقل

این واحدها عملکردی مشابه اینتاردر دارند اما از روغن هیدرولیک اختصاصی (نه روغن گیربکس) استفاده میکنند. این استقلال حرارتی، مزیت بزرگی است زیرا تنش حرارتی بر گیربکس کاهش مییابد و تعمیرات آن آسانتر است، زیرا نیاز به باز کردن کامل گیربکس نیست.

۳.۲. ریتاردر الکترومغناطیسی

این نوع از پدیدههای الکترومغناطیس استفاده میکند و بر پایه اصطکاک سیال نیست. با عبور جریان برق از یک سیمپیچ (استاتور)، یک میدان مغناطیسی ایجاد میشود که دیسکهای متصل به گاردان (روتور) را کند میکند.

- مزیت: عدم نیاز به سیال کاری، خنککاری با هوا، و ساختار سادهتر.

- معایب: قدرت ترمزگیری آن در سرعتهای پایین بهشدت کاهش مییابد و وابستگی آن به سیستم برق خودرو بالاست.

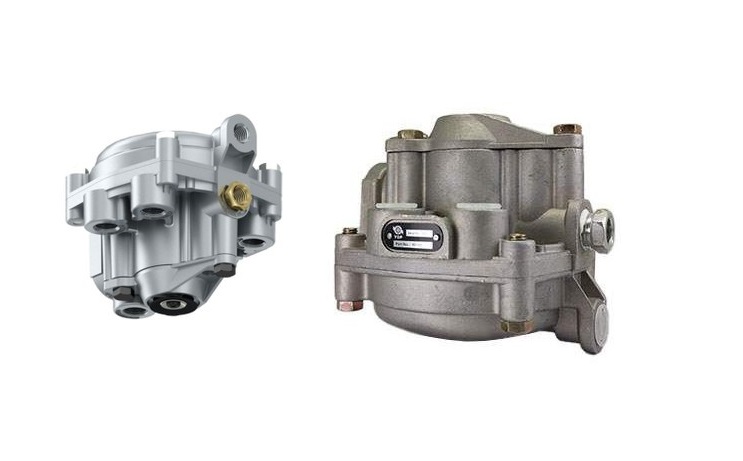

۴. نقش سامانههای کنترلی و ایمنی (سوپاپها)

عملکرد هر دو سامانه ریتاردر و اینتاردر، باید با سامانههای کنترلی ترمز اصلی هماهنگ باشد. این هماهنگی توسط سوپاپها و واحد کنترل الکترونیکی ترمز انجام میشود. هر گونه نقص در این سامانهها میتواند منجر به عملکرد نامطلوب ترمز کمکی شود.

۴.۱. سوپاپهای ترمز و فرماندهی

فرمان فعالسازی ترمز کمکی، توسط حسگرهای پدال ترمز و پدال کلاچ صادر میشود. این فرمانها باید با سرعت و دقت بالا توسط سوپاپهای الکتریکی به واحد ریتاردر منتقل شوند. نقص در این مسیرها میتواند عملکرد کل سامانه ایمنی را دچار اختلال کند. برای آشنایی کامل با عملکرد و ریسکهای سامانههای ایمنی، مقاله چگونه سوپاپ کامیون بر ایمنی و بهرهوری وسیله نقلیه تأثیر میگذارد؟ را مطالعه کنید.

۴.۲. عیبیابی و آلودگیها

نشتیهای داخلی در سامانههای هیدرولیکی ریتاردر/اینتاردر، کاهش قدرت ترمز کمکی یا عملکرد نامنظم آن را به دنبال دارد. این نقصها گاهی اوقات با نقص در سامانههای ترمز بادی اشتباه گرفته میشوند. برای تشخیص دقیق منبع مشکل، باید با نشانههای بصری و عملی نقص در هر سوپاپ آشنا باشید. برای آگاهی از نحوه عیبیابی قطعات پنوماتیک، مقاله عیبیابی رایج سوپاپها در کامیون: از نشتی هوا تا نقص عملکرد راهنمای شماست.

در نهایت، سوپاپهای کنترل ترمز اصلی نیز باید با این سامانهها هماهنگ باشند. سوپاپهای ترمز بادی، قطعات حیاتی در توزیع نیرو هستند. برای تسلط بر نحوه توزیع هوا و کنترلهای ایمنی در این سیستمهای حساس، مقاله سوپاپهای ترمز بادی کامیون، راهنمای جامع شناسایی و عملکرد مرجع شماست.

۵. تأثیر اقتصادی و جلوگیری از استهلاک (لینک به دنده مرده)

هزینه اولیه خرید ریتاردر بالا است، اما مزایای اقتصادی بلندمدتی دارد که با کاهش شدید فرسایش لنتها و دیسکها خود را نشان میدهد. این سامانهها در واقع بیمه عمر سیستم ترمز شما هستند.

۵.۱. حفظ سلامت موتور و گیربکس

یکی از دلایل اصلی استفاده از ریتاردر، جلوگیری از استفاده بیش از حد از ترمز موتوری یا دنده مرده چیست و چه ضررهایی برای کامیون دارد؟ در سراشیبیهاست. رانندگان غیرحرفهای، برای کاهش سرعت، موتور را در دورهای بسیار پایین نگه میدارند که تنش مکانیکی شدیدی به قطعات داخلی وارد میکند. ریتاردر این فشار را از موتور برمیدارد.

۵.۲. نکات نگهداری برای طول عمر

حیاتیترین بخش نگهداری از ریتاردر/اینتاردر، توجه به سیستم خنککننده و سیال کاری آن است. تعویض منظم روغن هیدرولیک (یا روغن گیربکس در اینتاردر) و اطمینان از عملکرد صحیح مبدل حرارتی، برای جلوگیری از آسیب حرارتی ضروری است.

نتیجهگیری: انتخاب مهندسی برای ایمنی

ریتاردر و اینتاردر هر دو ابزارهای حیاتی برای ایمنی ناوگان هستند. اینتاردر یکپارچگی بیشتری دارد و ریتاردر مستقل انعطافپذیری بیشتری در نصب میدهد. انتخاب هر یک، به نوع کامیون، کاربری و استراتژی نگهداری شما بستگی دارد. اما هر دو، عمر سیستم ترمز شما را چند برابر کرده و توقف ایمن را تضمین میکنند.

- ۰ ۰

- ۰ نظر